【仿真技巧】SOLIDWORKS Simulation中的理想化误差

理想化误差通常是所有模拟中最大的误差源,有意思的一点是,它们是在有限元分析(FEA)应用于模型之前引入的。我们通常设计需要有足够大的安全系数的组件,来减少模拟中的三种类型的错误。当然,通过减小这些误差的大小可以将零件设计优化到更高的精度。

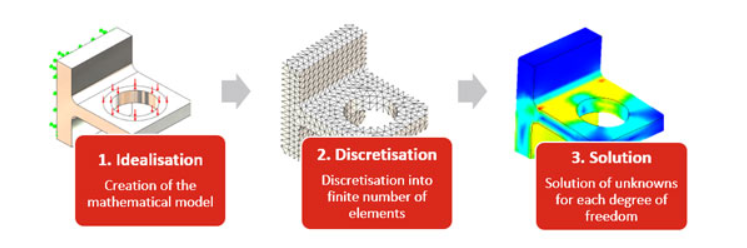

通常,所有模拟误差都可归因于三个类别中的一个,并在分析过程的不同阶段引入:

虽然在引入FEA之前会出现理想化误差,但数学模型的创建和准备仍然严重依赖于SOLIDWORKS CAD和SOLIDWORKS Simulation环境。而对于数学模型的适当理想化以及对结果的解释,通常需要优秀的工程师的判断。

理想化误差的类型

理想化误差通常在创建几何体,定义材料模型以及应用边界条件时出现。所有这三个方面都控制着数学模型与现实之间的相似程度。

1.几何表示和简化

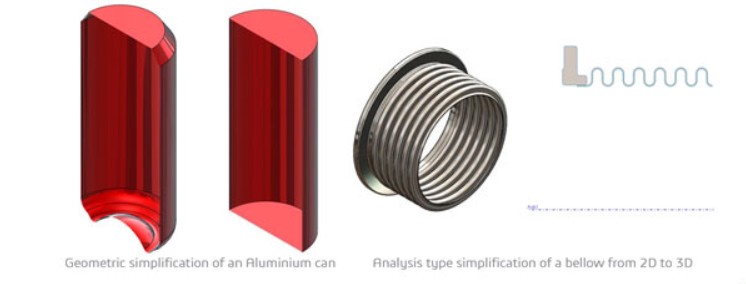

几何简化通常是不可避免的,对于可接受的计算时间是必需的。最佳实践是对于所有的分析在最初就使用过度简化的模型,以确保模型的行为符合预期。然后应该减少简化程度:特别是在感兴趣的领域,以获得有意义和有代表性的结果。

典型的简化包括去除对分析不重要的特征 – 特征清除,倒圆角就是一个很好的例子,移除后,网格将更简单,从而加快计算时间。然而,尖锐的边缘将导致奇异点,因此相邻的应力将是错误的。

还值得注意的是,清除特征通常会添加/移除影响模型刚度的材料。同样,如果感兴趣区域的刚度是准确的,这是可以接受的。

简化不一定要以清除特征的形式出现。简化模型的最佳方法之一是利用对称性或将3D模型表示为2D。这可以显著减少计算时间,因为这大量减少了对模型进行离散化所需的单元。

2.材料模型定义

SOLIDWORKS有一个包含典型材料样本的材料库。有时很容易认为其包含了左右的材料,因为许多专用仿真包都不提供此信息。正确使用SOLIDWORKS材料对于许多模拟来说已经绰绰有余了。但是,偶尔可能需要调整材料模型或使用实验数据从头开始创建新材料(需要不常见的材料或在特殊情况下)。例如,以下几种情况:

·如果材料设计为低于屈服,则不需要塑性模型

·如果疲劳周期为“基于零”,那么“完全反转”周期的SN曲线可能无法代表

·如果材料要在高温环境下运行,则应力 - 应变曲线应为该温度下的应力-应变曲线。

·材料定义不太可能解决缺陷

3.边界条件

边界条件包括:夹具,载荷和接触。通常情况下,固定方式不理想将导致模拟误差很大。实际上,负载总是会有一定程度的偏心,固定方式不是刚硬的,接触的地方通常会有一定程度的滑动和摩擦。约束太多自由度很容易,但是会导致过度刚硬。

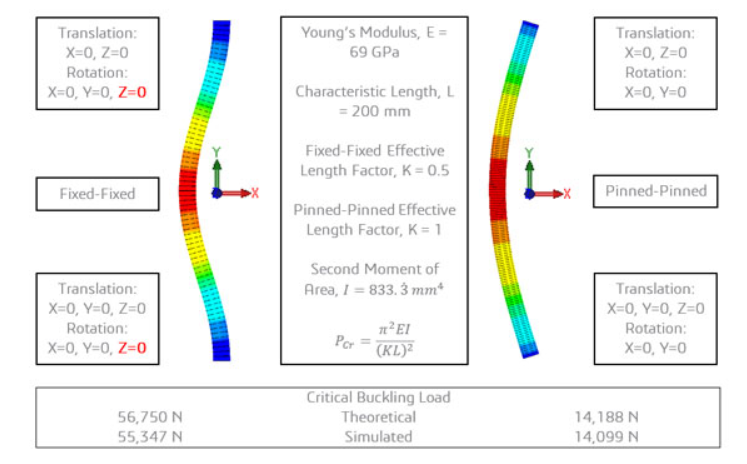

例如,我们从Euler了解到,在屈曲条件下应用于支柱的夹具类型可能导致不同的临界屈曲载荷。这些负载可以在下面两种情况下手动计算:两端固定和两端不可移简支。请注意,每个屈曲条件的相应描述与所采用的固定方式的精确描述无关; 限制的自由度在支柱的每一端表示,并且各自的差异以红色表示。

临界屈曲载荷的差异在两个屈曲条件之间显着不同,但这种差异完全是由于在梁的每个末端处理一个自由度的原因。这是一个极端的情况,但很容易看出在约束和加载模型时考虑每个自由度是多么重要。

再次考虑下面的想法:

当边被焊接到平面上时,是否适合固定整个面?

·施加的载荷是否总是在相同的方向上作用,还是跟随几何体的变形?

·使用远程质量/分布质量是简化分析模型的一种很好的方法,但它们不会考虑由缺少的几何体提供的额外刚度 - 仅考虑质量。

结论

通过确保合理的实现简化,并且确定材料模型和边界条件是准确的,那么理想化误差的程度就将被降到最小化。