奥迪通过Stratasys全彩多材质3D打印加速汽车设计

背景介绍

德国汽车制造商奥迪宣布其位于德国因戈尔施塔特的制造和3D打印中心采用了Stratasys的J750全彩色多材质3D打印机,用于生产车灯的原型并加速设计验证过程。 奥迪在其开发和生产过程中发现了增材制造的一系列用途。通过与SLM解决方案合作,该公司采用了选择性激光熔化(SLM)技术来生产金属原型以及稀有或替换零件。例如, 它依靠SLM280系统为需求的奥迪W12发动机生产水适配器组件。

面临挑战

设计验证过程在汽车制造业中非常重要,因为它在新车投入生产之前会评价新的设计概念批准或拒绝。从车轮罩,车门把手到散热器格栅,车辆的大部分零部件均在此阶段进行了原型设计。 在采用3D打印之前,使用了更多传统的方法,例如模制和铣削来创建原型,这些方法存在一定的困难和局限性。

方案特点

正如奥迪和许多其他汽车公司所表明的那样,汽车制造业不仅有金属3D打印的应用,而且基于聚合物的技术已被证明可用于各种应用。 例如,在英戈尔斯塔特的奥迪预系列中心,奥迪已经开始使用Stratasys的J750--第一款全彩色和多材质3D打印机进行设计创新和验证。具体而言,该技术正被用于生产汽车零部件的全色物理模型,以评估其设计。

客户收益

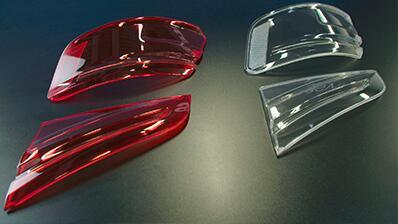

然而,奥迪表示,在增材制造领域,预系列中心的团队能够加快设计验证过程。凭借全彩色,多种材料打印功能,该公司表示,对于某些部件,甚至可以将原型制造时间缩短高达50%。 从Stratasys的3D打印机中获益的车辆部件之一是尾灯罩。通常情况下,这些透明的多色盖子是使用铣削或成型进行原型制造的,并且必须由多个部件制造,需要较长的装配工艺。 然而,现在,奥迪3D打印中心能够使用全色,多材质J750 3D打印整个部件,其本身能够打印超过500,000种颜色组合。通过使用3D打印并克服以前使用的多步生产方法,奥迪已经将尾灯罩的原型制造时间缩短了50%,同时满足了严格的设计要求。 奥迪3D打印中心主管Tim Spiering博士解释说:“设计是奥迪客户最重要的购买决策之一,因此,在汽车开发的设计和概念阶段,我们必须遵守高质量标准。”“因此,我们需要原型具有精确的零件几何形状,没有扭曲和极高的质量,以及真正的零件颜色和透明度。Stratasys J750 3D打印机将为我们带来显着优势,因为它使我们能够打印出我们设计定义的精确纹理和颜色。这对于获得批准生产的设计概念很重要。在3D打印透明部件方面,我还没有看到符合我们标准的可比技术。“

客户证言

Sperling博士领导奥迪3D打印中心的24人团队,负责所有聚合物3D打印相关事宜的汽车制造商部门。该中心于2002年购买了第一台Stratasys FDM 3D打印机,现在运行的设备中包含10台3D打印机 - 包括Stratasys FDM和PolyJet 3D打印机型号。 “奥迪是我们独特的全彩色多材质3D打印技术如何将多个设计流程整合到一个快速加速的开发周期中的典范,”Stratasys欧洲,中东和非洲地区总裁Andy Middleton补充说。“如果将奥迪在尾灯上实现的节省时间延长到车辆的其他部分,对上市时间的总体影响可能非常大。我们很高兴看到奥迪如何继续将我们的FDM和PolyJet技术用于新的应用领域,以进一步提高整个开发流程的效率。”